A termelés bemutatása

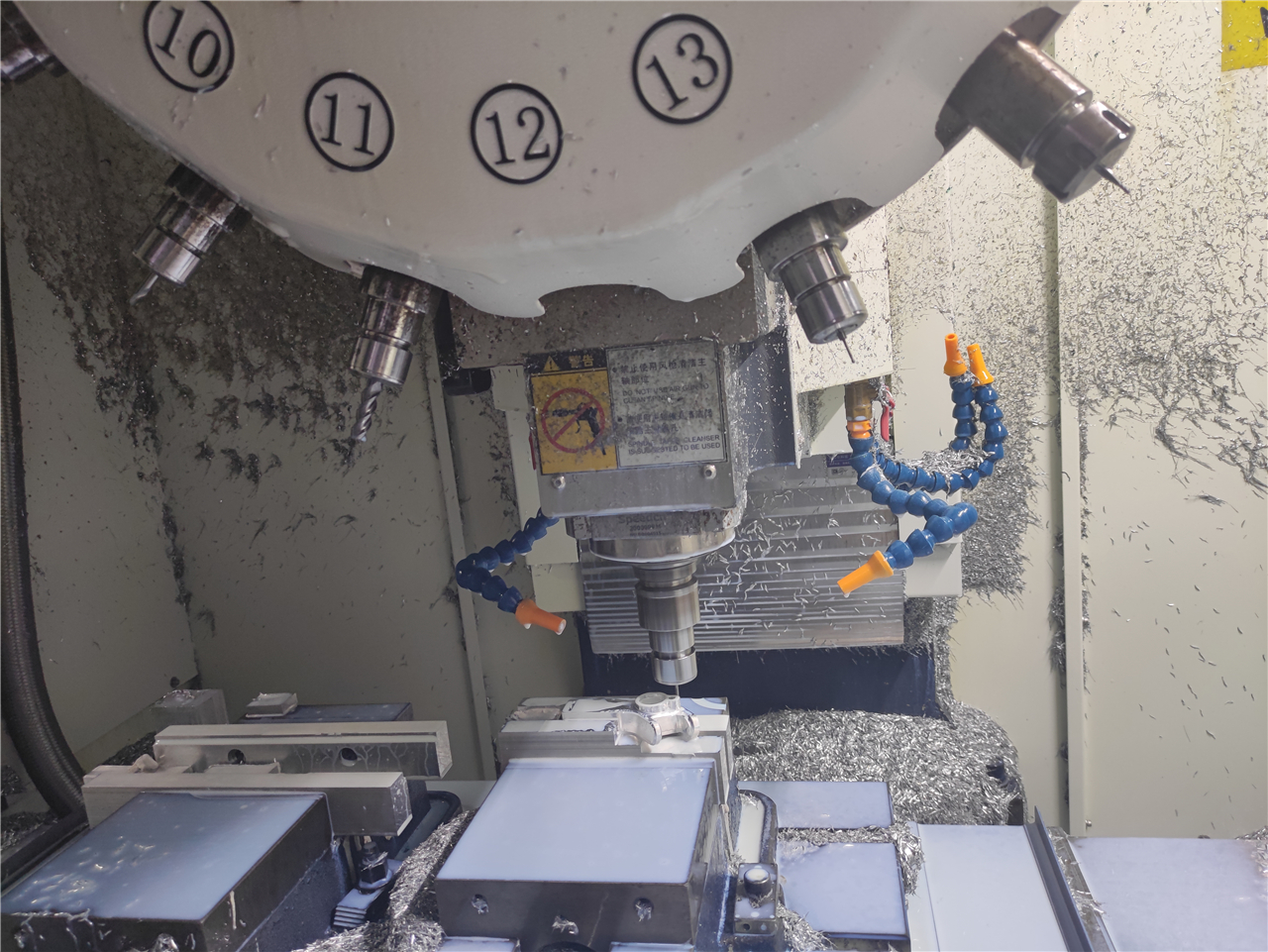

A mai gyorsan változó gyártási környezetben egyre nagyobb az igény agyors, precíz CNC megmunkált alkatrészekEz a gyártási folyamat páratlan pontosságot, hatékonyságot és következetességet biztosít, így ideális számos iparág számára, beleértve a következőket:repülőgépipar, autóipariésorvosi.

Ezen összetett alkatrészek előállításának folyamata azonban nem mentes a kihívásoktól.

Ebben a cikkben megvizsgáljuk a gyártás során felmerülő nehézségeket és figyelembe veendő szempontokat.gyors precíziós CNC megmunkált alkatrészek.

1. Komplexitás és tervezési szempontok

A tervezés összetettsége létfontosságú szerepet játszik a precíziós CNC-megmunkált alkatrészek gyártásában. Az összetett geometriák, a szűk tűrések és a többtengelyes mozgások gondos tervezést és szakértelmet igényelnek. Kritikus fontosságú, hogy a tervezés a kezdeti szakaszoktól kezdve optimalizált legyen a gyárthatóság szempontjából.

A tervezőmérnökök és a CNC programozók közötti együttműködés segít a potenciális tervezési kihívások korai azonosításában, a megmunkálási folyamatok egyszerűsítésében és a lehetséges késedelmek csökkentésében.

2. Anyagválasztás

Egy másik fontos figyelembe veendő tényező azanyagválasztásA különböző anyagok különböző feldolgozási kihívásokat jelentenek, és a megfelelő anyag kiválasztása az adott alkalmazáshoz kritikus fontosságú. Bizonyos anyagok, például a hőálló ötvözetek vagy a ritka fémek, keménységük és képlékenységük miatt nehezen megmunkálhatók. Az anyag megmunkálhatóságának, hővezető képességének és keménységi tulajdonságainak értékelése kritikus fontosságú a szerszámkopás, a felületkezelési problémák vagy a megmunkálás során fellépő hibák elkerülése érdekében.

3. Gépi képességek és programozás

Az alkatrészek gyors és pontos CNC megmunkálása nagymértékben függ a használt CNC gép képességeitől. A gép pontossága, ismétlési pontossága és az orsósebesség nagyban befolyásolja a végtermék minőségét.

Ezenkívül kritikus fontosságú, hogy rendelkezzenképzett és tapasztalt CNC programozókakik optimalizálni tudják a szerszámpályákat, kiválaszthatják a megfelelő forgácsolási paramétereket és programozhatják az összetett megmunkálási műveleteket.

4. Szerszámkiválasztás és szerszámpálya-optimalizálás

A megfelelő forgácsolószerszám kiválasztása kritikus fontosságú a CNC megmunkálási pontosság eléréséhez. A szerszámanyagokat, a szerszámgeometriát, a bevonatokat stb. a megmunkálandó anyag, valamint a szükséges felületkezelés és tűrések alapján kell figyelembe venni.

Ezenkívül kritikus fontosságú a szerszámpályák optimalizálása a forgácsolási idő minimalizálása, a szerszámkopás csökkentése és az állandó minőség biztosítása érdekében több alkatrészen. A fejlett CAM szoftverek használata segíthet optimalizált szerszámpályák létrehozásában a hatékony megmunkálási folyamat biztosítása érdekében.

5. Minőségellenőrzés és -vizsgálat

A szigorú minőségellenőrzési intézkedések betartása a gyártási folyamat során elengedhetetlen a CNC alkatrészek gyors és pontos megmunkálásához. Fejlett ellenőrző berendezések, példáulkoordináta mérőgépekA koordináta-mérőgépek (CMM) és a szkennelő mérőfejek pontos méretméréseket biztosítanak, és segíthetnek a specifikációktól való hibák vagy eltérések észlelésében. A feldolgozóberendezéseket és az ellenőrző eszközöket rendszeresen kalibrálni és ellenőrizni kell a minőségi kimenet biztosítása érdekében.

Összefoglalva

A gyors, precíziós CNC megmunkált alkatrészek gyártása számos kihívással jár, beleértve a tervezés összetettségét, az anyagválasztást, a gép képességeit, a szerszámozást és a minőségellenőrzést. Ezen kihívások megoldásával a gyártók javíthatják megmunkálási műveleteik hatékonyságát és pontosságát.

A tervezőmérnökök, programozók, gépkezelők és minőségellenőrző személyzet közötti együttműködés kulcsszerepet játszik e nehézségek leküzdésében és a kiváló minőségű precíziós alkatrészek sikeres előállításában. A gyors precíziós CNC megmunkálás jövője ígéretesnek tűnik, mivel a technológia és a szakértelem folyamatosan fejlődik, forradalmasítja az iparágat és új lehetőségeket nyit meg a gyártásban.

Közzététel ideje: 2023. október 31.